Felga Vossen HF3

Felga Vossen z serii Hybrid Forged.

Przed zakupem prosimy o kontakt w celu dobrania odpowiednich parametrów felgi względem auta oraz wyceny.

O FELDZE

HF-3 to model felgi Vossen z serii Hybrid Forged. Został stworzony w nawiązaniu do kutego wzoru M-X2 z zachowaniem jego wielowarstwowej złożoności oraz smukłości wyżłobionych ramion. Standardowe przezroczyste wykończenia Gloss Graphite Polished oraz Double Tinted Gloss Black podkreślają charakter konstrukcji, natomiast wybór 5 opcjonalnych wykończeń daje większą możliwość personalizacji.

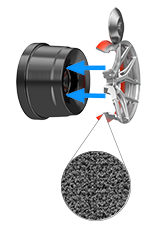

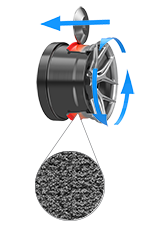

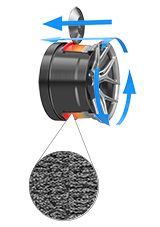

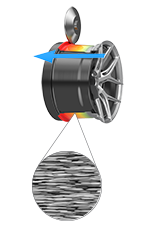

Seria HF (Hybrid Forged) przenosi technologię felg odlewanych na wyższy poziom. Dzięki zastosowaniu procesu formowania na gorąco (flow forming), konstrukcja jest lżejsza i wytrzymalsza, a możliwości w zakresie wzorów i rozmiarów znacznie większe.

FLOW FORMING

WKLĘSŁOŚĆ PROFILU

W modelu HF-3 dostępne są dwa profile wklęsłości felgi: FLAT i DEEP

PREZENTACJA VIDEO MODELU FELGI VOSSEN HF-3

Etapy produkcji

Materiał

Tworzenie najlepszych kół rozpoczyna się od wybrania najlepszych surowców, prosto z Kalifornii. Kute felgi Vossen wykonywane są z aluminium lotniczego 6061-T6, wykuwanego w opatentowany sposób. Odkuwki poddawane są obróbce cieplnej dla dodatkowego wzmocnienia, dzięki czemu ich jakość jest co najmniej taka sama, jak jakość materiałów, stosowanych przez najlepszych producentów części OEM, a częstokroć je przewyższa.

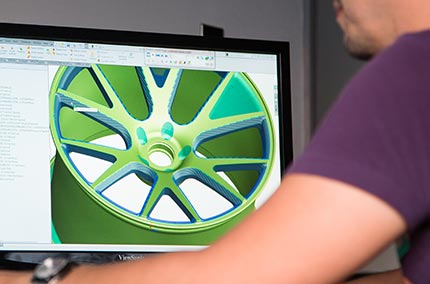

Projektowanie

KROK 1

Projektowanie rozpoczynamy od określenia celu. Luki w naszej linii produktów oraz na rynku pomagają nam określić nowe kierunki. Sprawdzamy, czego brakuje, i uzupełniamy, zaczynając od modeli 3D.

Wstępna obróbka na tokarce

KROK 2

Kolejnym krokiem w produkcji kutych felg jest obróbka na tokarce. Surowa odkuwka jest toczona wewnątrz, następnie odwracana o 180 stopni i toczona na zewnątrz, dzięki czemu powstaje przybliżony profil koła docelowego. Na tym etapie usuwa się ponad 70% pierwotnego materiału.

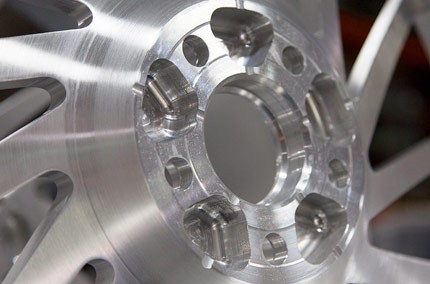

Frezowanie w technologii CNC

KROK 3

W tej fazie produkcji ujawnia się wzór koła. Maszyny CNC usuwają zaledwie 0.5 mm materiału przy jednym przejściu, co zapewnia najwyższą precyzję. Szeroki wybór wyszukanych, ekskluzywnych frezów to charakterystyczna cecha serii Precision. W innych seriach kutych felg również jest w czym wybierać.

Redukcja masy

KROK 4

Kiedy już wzór jest gotowy, felga jest obracana o 180 stopni do dalszej obróbki. Materiał usuwany jest z tylnej części koła, redukując masę wszędzie tam, gdzie to możliwe.

Grawerowanie

KROK 5

Specyfikacje każdego koła, takie jak numer seryjny, zastosowanie, rozmiar, osadzenie oraz dopuszczalne obciążenie są wygrawerowane wewnątrz na rancie. Dzięki temu każde kute koło Vossen to zindywidualizowany produkt, którego autentyczność można łatwo sprawdzić.

Końcowa obróbka na tokarce

KROK 6

Ostatnim krokiem w procesie obróbki jest końcowe toczenie wewnątrz i na zewnątrz – ten etap jest najważniejszy dla osiągnięcia najwyższej precyzji. Koło jest wycentrowane na osi obrotu z dokładnością 0.0254 mm i cały nadmiar materiału jest usuwany. Końcowe bicie po toczeniu będzie mniejsze niż 0.254 mm, a odchylenie od idealnej okrągłości nie większe niż grubość

3 kartek papieru.

Kontrola jakości

KROK 7

Precyzja wymaga konsekwencji, a konsekwencja wymaga kontroli. Dlatego właśnie Vossen skrupulatnie kontroluje każde koło na wszystkich etapach produkcji. Operatorzy maszyn przeprowadzają inspekcje każdego koła zanim przejdą do kolejnego kroku. Kontrolerzy jakości sprawdzają wszystkie najważniejsze parametry zgodnie ze szczegółowymi schematami projektowymi. Bicie, czyli miara okrągłości wirującego koła, to najważniejszy parametr. Zakres bicia we wszystkich kołach Vossen musi mieścić się w rygorystycznych granicach tolerancji.

Wykończenie

KROK 8

Wykończenia felg Vossen wykonywane są najnowocześniejszymi urządzeniami, które zapewniają najwyższej jakości efekt końcowy. Wszystkie warianty, od polerowania ceramicznego do malowania proszkowego, zachowują najwyższe standardy na rynku dzięki szczegółowemu monitorowaniu każdego etapu procesu.

Related products

- No related products at this time.